一, וואָס איז די הויפּט סיבה פֿאַר די פּראָבלעם פון געפירט אַרויסווייַזן בלויז ווייַזן האַלב פון די פאַרשטעלן?

ווי זאָל מיר פאַרריכטן עס?

1

2. באַשטעטיקן שריפֿט גרייס צו גרויס: נאָך אַדזשאַסטינג שריפֿט גרייס בשעת פּלייינג ווייכווארג

3. יוניט באָרד אַרויסגעבן: פון קורס, די ברעט איז צעבראכן און קענען ניט זיין געוויזן. עס איז נישט פּראָסט צו פאַרבייַטן די ברעט

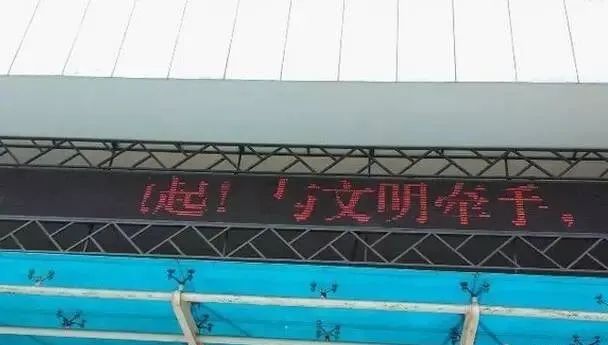

אַ פּראָבלעם ווי דאָס איז יוזשאַוואַלי אַ סעטאַפּ פּראָבלעם. עס איז אויך מעגלעך אַז דער אַפּאַראַט האט פאַלש. אָבער די מאַשמאָעס איז לעפיערעך קליין. לאָמיר נעמען אַ קוק אין אַ ענלעך פּראָבלעם ווי געוויזן אין די פיגור:

דער פּראָבלעם איז מערסטנס געפֿירט דורך ייַזנוואַרג ישוז, יוזשאַוואַלי געפֿירט דורך די פאלגענדע ישוז.

1. מאַכט שנור אַרויסגעבן: ווי דער ערשטער יקסקלודיד כייפעץ. עס איז זייער מסתּמא אַז די מאַכט שנור אויף די אַפּאַראַט ברעט איז פרייַ, ריזאַלטינג אין דערענדיקט אַרויסווייַזן.

2. מאַכט צושטעלןאַרויסגעבן: דאָס איז יוזשאַוואַלי געפֿירט דורך אַ מאַכט מאָדולע מאַלפאַנגקשאַן, און די מאַכט צושטעלן דאַרף זיין ריפּלייסט, אָבער די סיטואַציע איז נישט פּראָסט. ווי די רגע ציל פֿאַר ויספאָרשונג.

3. קאָנטראָל קאָרטשעדיקן: קאָנטראָל קאַרד שעדיקן סיבות דאַטן טראַנסמיסיע ערראָרס אָדער דערענדיקט טראַנסמיסיע.

4. אַפּאַראַט קאָללאַרויסגעבן: דאָך, די ברעט איז צעבראכן און קענען ניט זיין געוויזן. עס איז נישט פּראָסט צו פאַרבייַטן די ברעט.

二, ווי צו האַנדלען מיט קאָליר דיווייישאַן אויף געפירט אַרויסווייַזן סקרינז?

ווען איר קוק בייַ די זייַט פון די געפירט אַרויסווייַזן מאָדולע, די קאָליר דיווייישאַן און דעקאָר צווישן די מאַדזשולז זענען סתירה. וואָס איז די פּראָבלעם?

פירסטלי, פֿאַרשטיין די הויפּט סיבות פֿאַר די קאָליר דיווייישאַן פוןגעפירט אַרויסווייַזןמאַדזשולז:

1. פראבלעמען מיט געפירט לייץ: (אַרייַנגערעכנט סתירה שפּאָן פּאַראַמעטערס, חסרונות אין פּאַקקאַגינג קלעפּיק מאַטעריאַל, פּאַזישאַנינג אין קריסטאַל פיקסיישאַן), וואָס קענען ווירקן די קאָליר פיווערסיישאַן, ברייטנאַס, און ווינקל פון געפירט לייץ אין דער זעלביקער פּעקל. אַזוי, עס איז אַ זייער וויכטיק פּראָצעס אין פּראָדוצירן געפירט עלעקטראָניש דיספּלייז: מיקסינג לייץ. מישן אַלע געפירט לייץ פון דער זעלביקער קאָליר יוואַנלי איידער ינסערטינג זיי אַנטו די פּקב. די מייַלע פון טאן אַזוי איז אַז עס קענען ויסמיידן היגע דיווייישאַן פון היגע קאָליר פון די געפירט מאָדולע.

2. פּראָדוקציע פּראָצעס: נאָך די געפירט מאָדולע האט אַנדערגאָן כוואַליע סאַדערינג און די געפירט שטעלע איז פאַרפעסטיקט, עס זאָל ניט זיין אריבערגעפארן ווידער. אָבער פילע קאָמפּאַניעס אָפט קאַלייד און בייגן געפֿירט לייץ בעשאַס טעסטינג, פאַרריכטן, פאַרריכטן, וועלדינג, יידזשינג און אַריבערפירן פּראַסעסאַז רעכט צו דער פעלן פון שוץ טנאָים. דערנאָך, איידער אַפּלייינג די קליי, אַ אַזוי-גערופֿן גאַנץ שורה איז געפירט אויס, וואָס קענען לייכט פאַרשאַפן די לייץ אויף די געפירט דרעאַלד ירעגיאַלערלי, לידינג צו קאָליר דיווייישאַן פון די מאָדולע.

3. מאַכט צושטעלן אַרויסגעבן: ווען דיזיינינג געפירט אַרויסווייַזן סקרינז, עס איז שווער צו האָבן אַ קלאָר פארשטאנד פון די מאַטעריאַלס צו ווערן געניצט (אַרייַנגערעכנט סעלעקציע און סומע פון מאַכט צושטעלן), ריזאַלטינג אין פּראָבלעמס אין די מאַכט צושטעלן סיסטעם און אַניוואַן מאַכט צושטעלן פֿאַר געפירט מאַדזשולז.

4. קאָנטראָל סיסטעם און קאָנטראָל יק: רעכט צו דעם פאַקט אַז געפֿירט ווייַז אַרויסווייַזן פאַרשטעלן מאַניאַפאַקטשערערז טאָן ניט האָבן די פּלאַן, אַנטוויקלונג, טעסטינג און פּראָדוקציע קייפּאַבילאַטיז פֿאַר געפירט אַרויסווייַזן פאַרשטעלן קאָנטראָל סיסטעמען און קאָנטראָלירן די פאַרשטעלן קאָנטראָל סיסטעמען און קאָנטראָלירן די פאַרשטעלן קאָנטראָל סיסטעמען און קאָנטראָלירן. די געשאפן ווייַז סקרין קענען נישט זיין געראַנטיד, די בלויז זאַך וואָס קענען זיין געטאן איז צו סטרויערן פאַרשידן פּאַראַמעטערס.

דעריבער, ווען די וואַסער דיווייישאַן פּראָבלעם פון די געפירט אַרויסווייַזן מאָדולע איז געפֿירט דורך די געפירט לייץ און פּראָדוקציע פּראָצעס, די מאָדולע קענען בלויז זיין ריפּערד אָדער ריפּלייסט אָדער ריפּלייסט אָדער ריפּלייסט אָדער ריפּלייסט. ווען עס איז אַ מאַכט צושטעלן, עס איז נייטיק צו פאַרבייַטן די מאַכט ליכט, עטק. אויב עס איז אַ פּראָבלעם מיט די קאָנטראָל סיסטעם און יק, מיר קענען בלויז בעטן דער פאַבריקאַנט צו פאַרריכטן אָדער סאָלווע עס.

די אויבן זענען די געוויינטלעך סיבות און סאַלושאַנז פון געפירט פּאַס פאַרשטעלן דיספּליסץ, סטאַרטינג פון פּשוט צו קאָמפּלעקס, און טראָובלעשאָאָטינג די מערסט פּראָסט פּראָבלעמס איינער דורך איינער.

פּאָסטן צייט: יוני-26-2023